フォーカス:高品質リバースエンジニアリング

この記事では、ThinkDesign のマルチジオメトリ環境における高品質リバースエンジニアリングプロセスについて説明します。物理オブジェクトである 3D スキャンメッシュから始め、NURBS 曲面作成において、モデルを再生成するために使用するコマンドと機能に焦点を当てます。

前回の記事では、リバースエンジニアリングプロセスでのメッシュの使用について紹介しました。3D スキャン技術の進歩により、メッシュフォーマットが製品開発サイクルにどのように入っていて、設計、品質チェック、生産の各プロセスと相互作用する一連の流れの中で、どのように使用されているかを説明しました。

また、ThinkDesign のマルチジオメトリ環境が、サーフェスモデリングを行う上で、メッシュ形状の精度と使いやすさを保証し、メッシュ形状のヒーリング、修復、直接操作するための幅広いツールを提供していることも紹介しました。

以下の例では、曲面の作成を始める前に、まず 3D メッシュオブジェクトに焦点を当て、スキャン自体やスキャンされたパーツに実際に存在する欠陥に起因している可能性のあるいくつかの問題点を修正します。

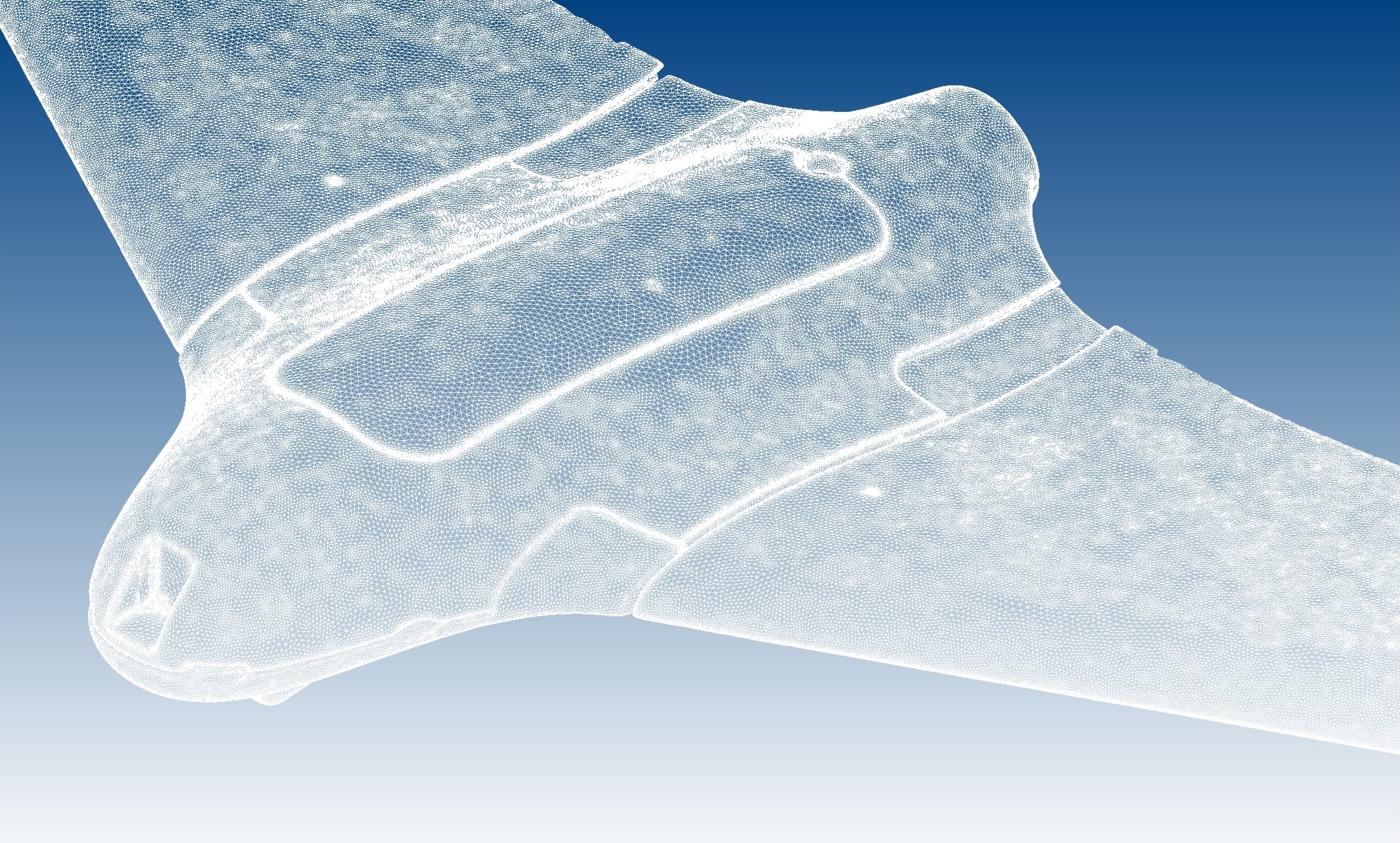

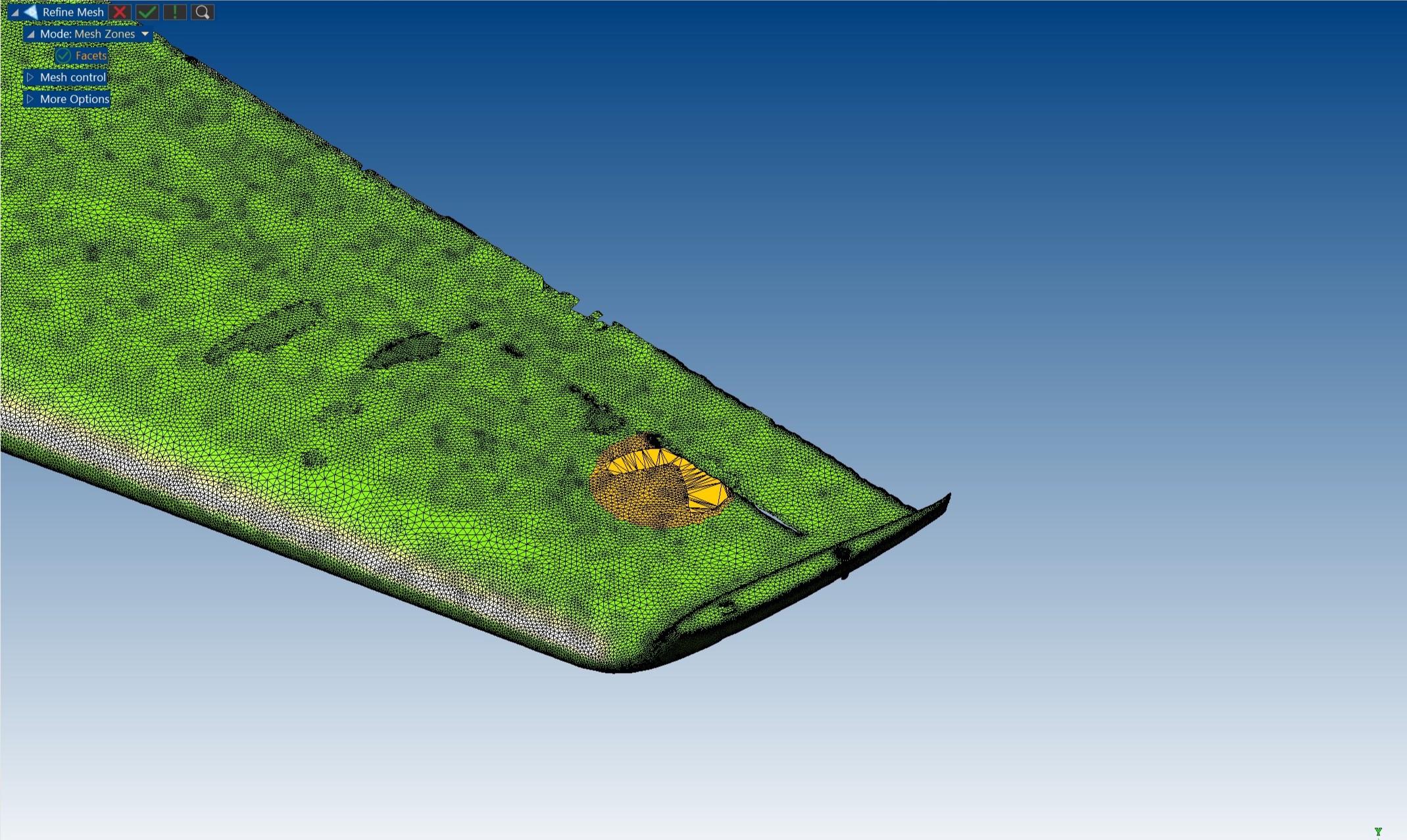

下の画像は、STL ファイルから三角面のファセットメッシュとして 3D モデル環境にインポートされたドローンのプロトタイプのメッシュモデルです。

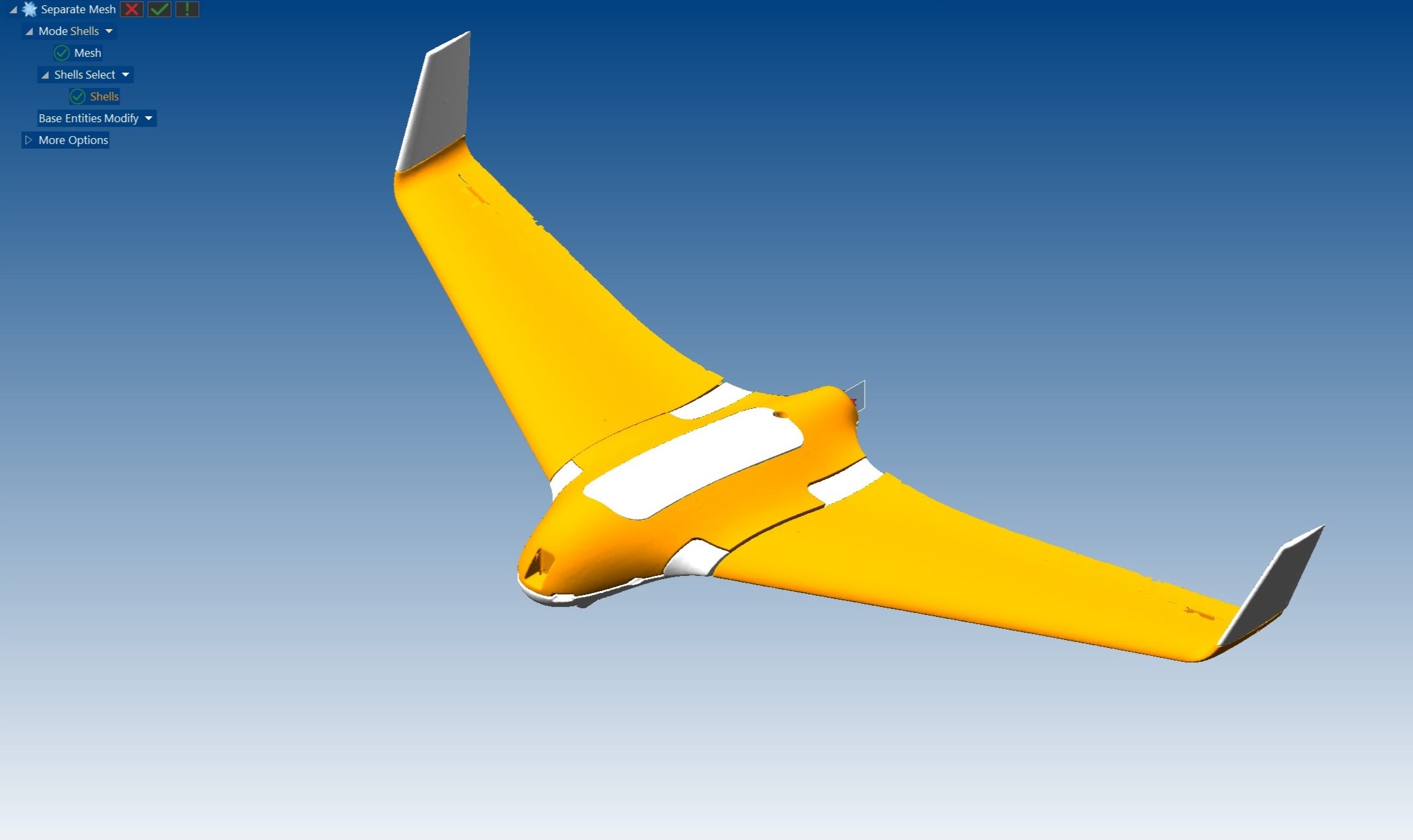

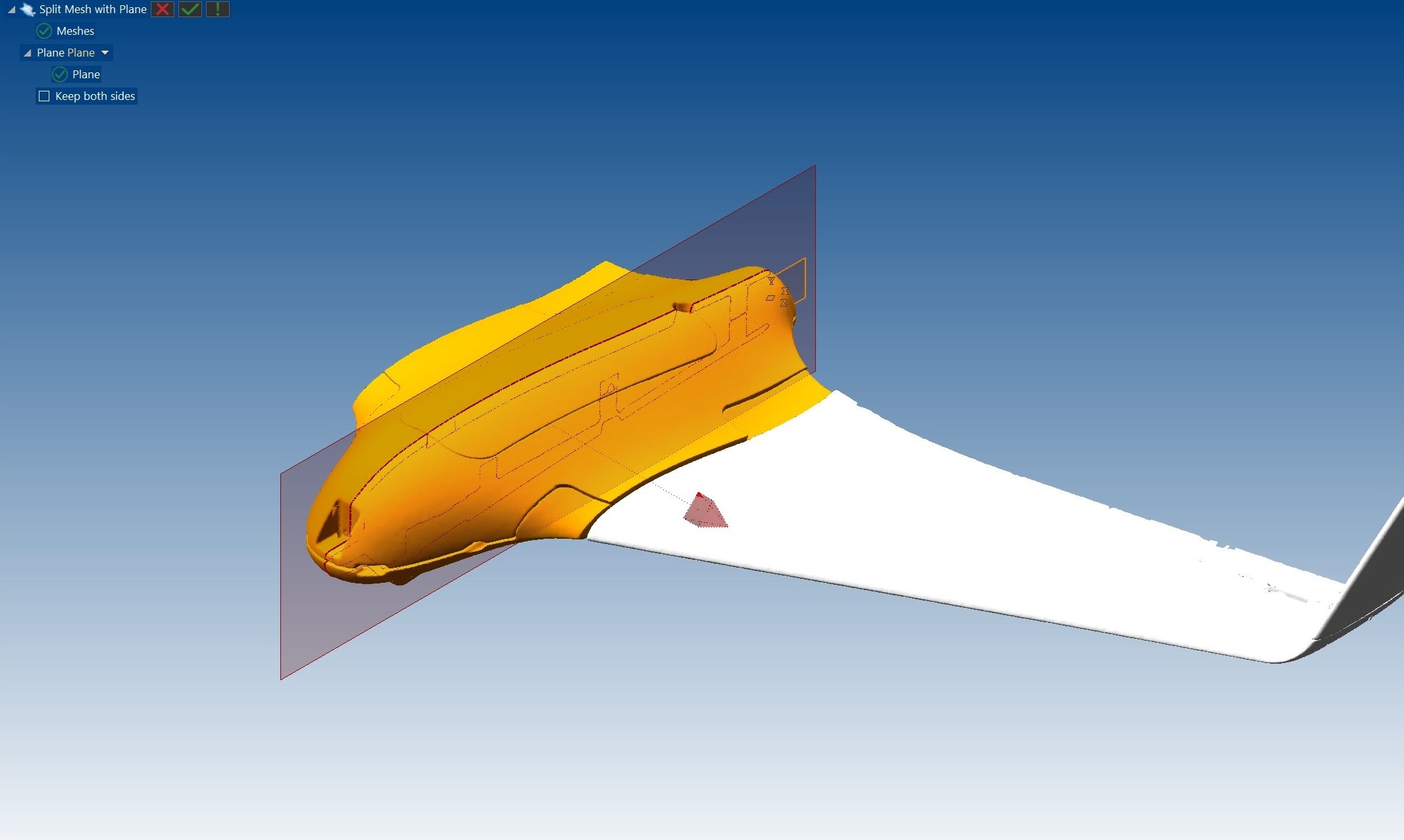

メッシュの各シェルは、オブジェクトを構成する単一のコンポーネントごとに作成していくために全体の構造から分離され、胴体を表す中央部分は対称平面に沿って分割されます。(メッシュの分離、平面でメッシュを分割コマンド)

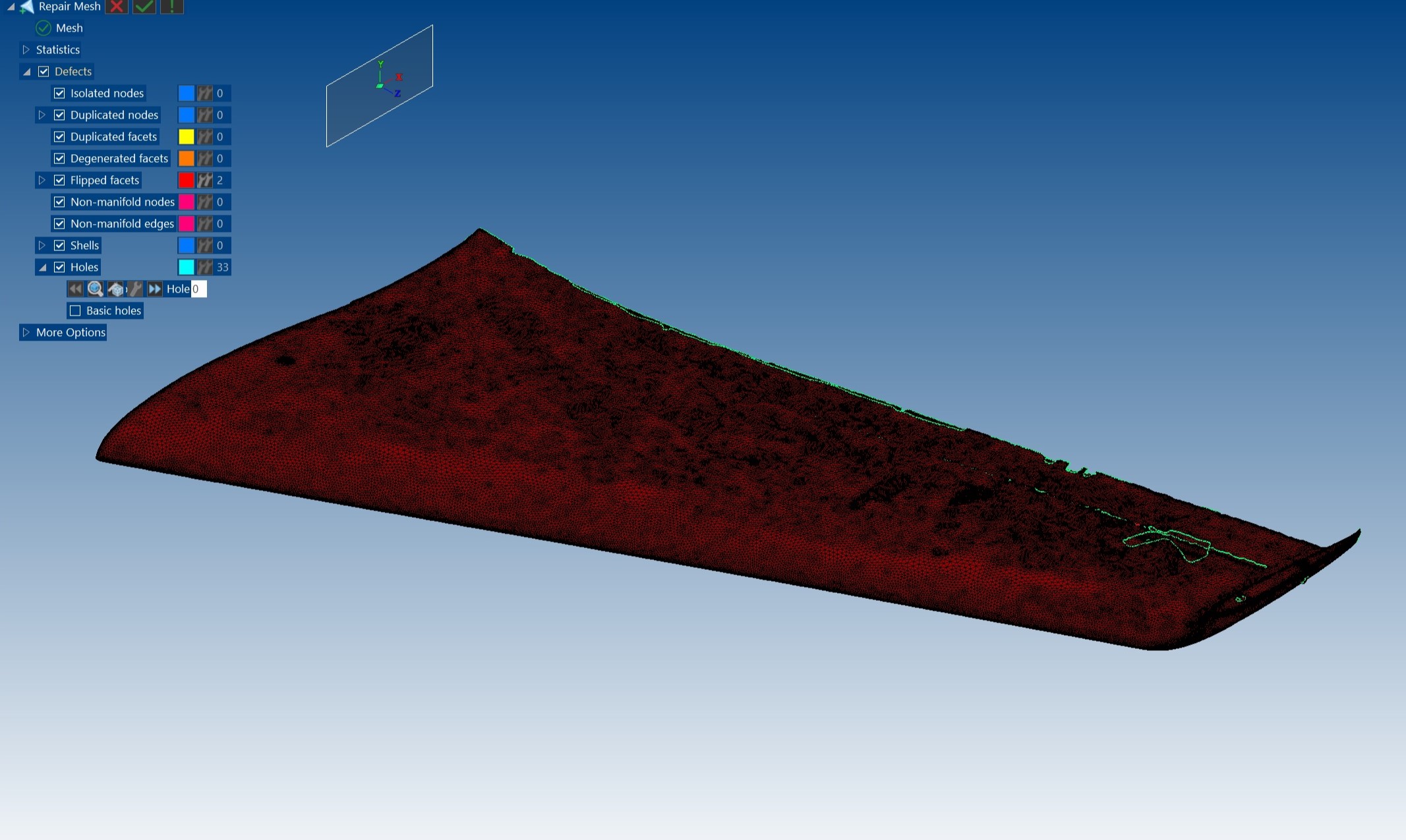

そして、各メッシュに共通する問題点を修復します。隙間、穴、自己交差、ノンマニフォールドジオメトリは自動的に検出され、メッシュ品質ツールによって修正されます。(メッシュの修復、メッシュの穴埋め、不適切な面の削除、メッシュの縫合コマンド)

さらに処理を進める前に、メッシュをリファインして構造を単純化し、表面を滑らかにする必要があります。(メッシュのリファイン、メッシュのスムージングコマンド)

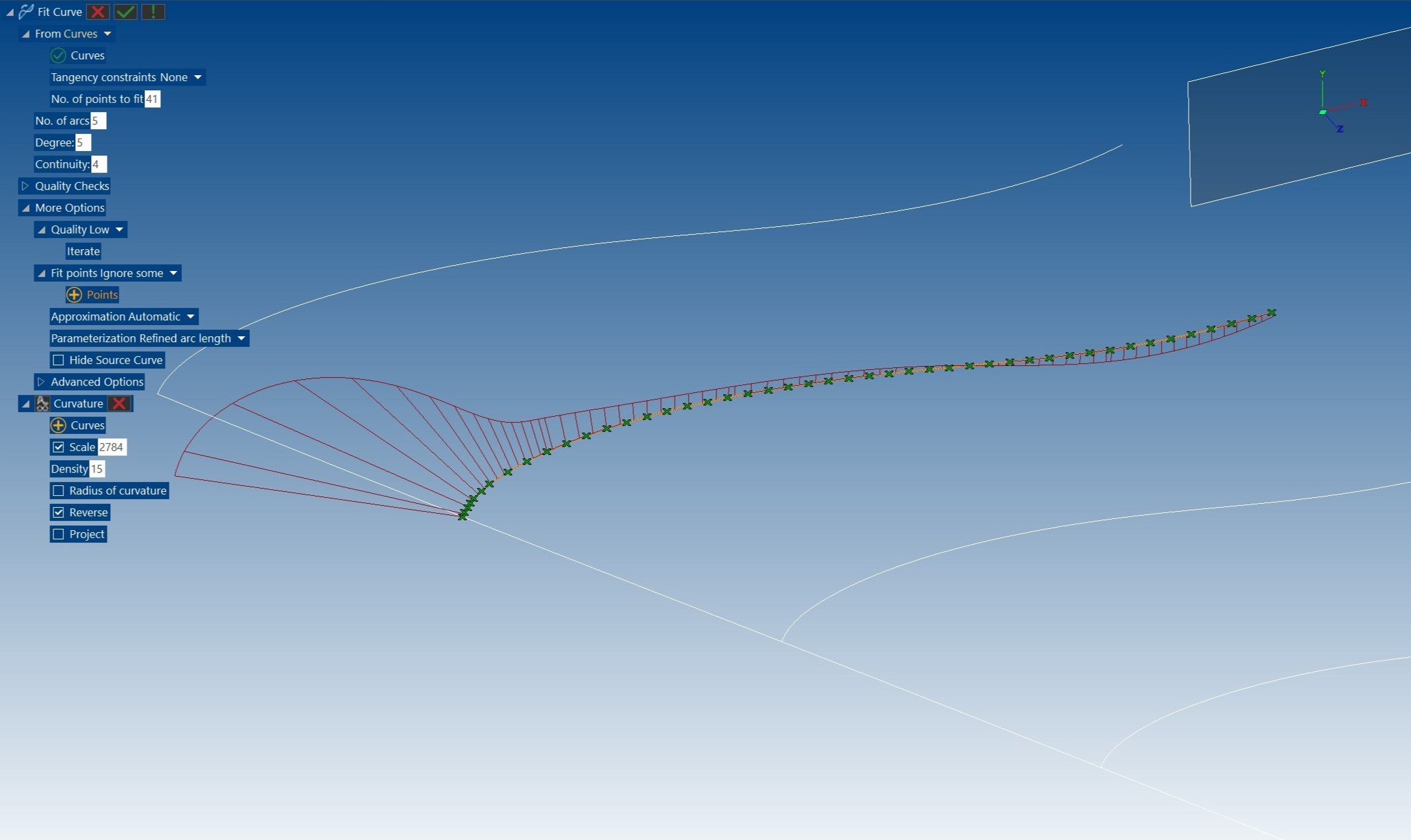

モデルの基本的なトポロジーを決めるために、断面線とキャラクターラインがメッシュ上で抽出されます。(断面線、メッシュの特徴線、形状上の補間点コマンド)メッシュの実体は、どれほど正確であっても、実際には三角形の平面で近似されて表示されていることを考慮すると、作成された曲線は、目標の形状を維持し、尖点を避けるために再フィットする必要があるかもしれません。(曲線フィッティングコマンド)

出来上がった曲線の品質チェックは、高品質な曲面作成を行う上で役立ちます。(曲線の曲率コマンド)

曲面の再生成は、高度なサーフェスモデリング機能によって実行され、最大限の自由度と完全なジオメトリック形状をカバーします。

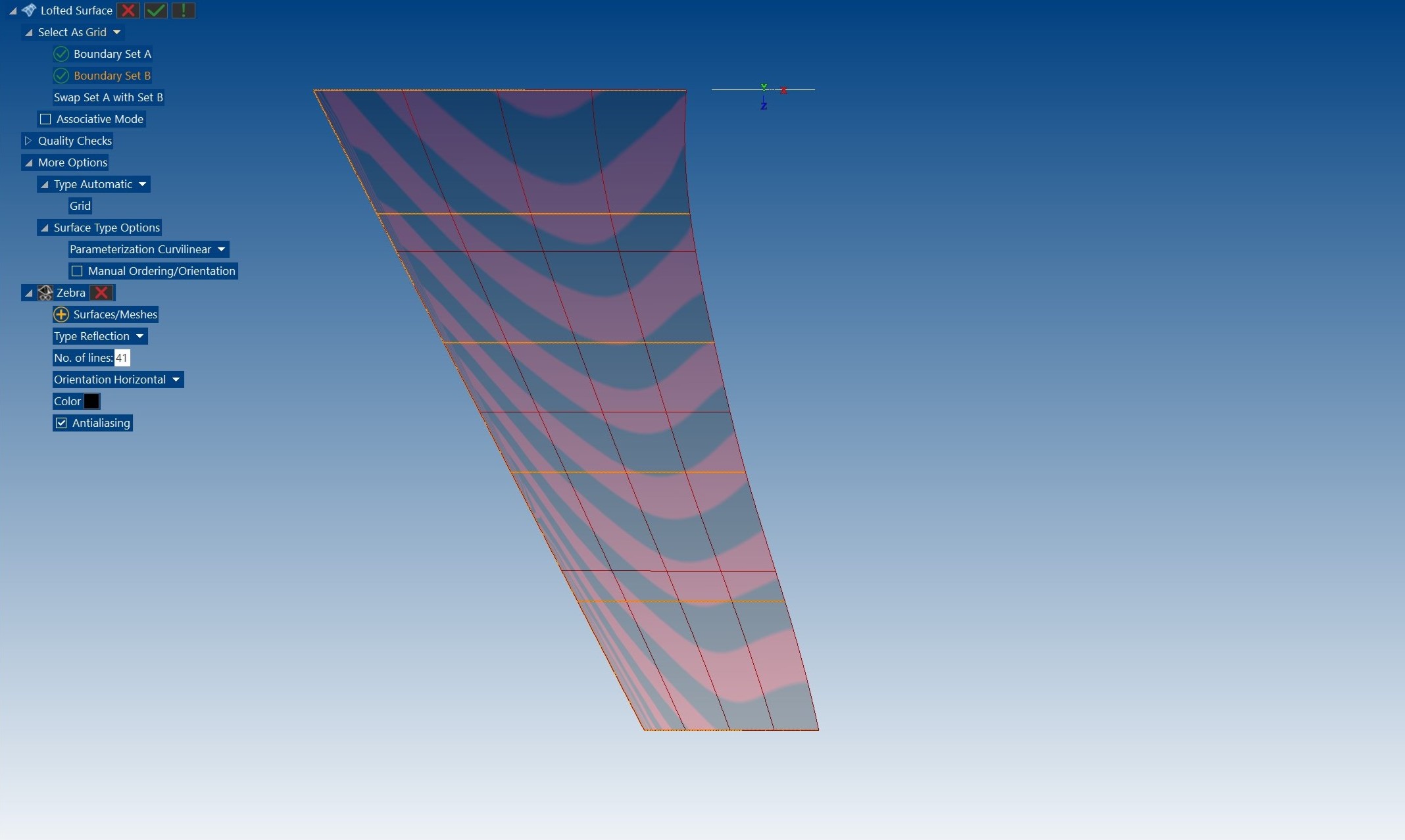

ロフトサーフェスは、ルールド、ストレッチ、プロポーショナル、グリッド、結合面の中から最適なタイプを選択する半自動プロセスで素早く作成されます。(ロフト面コマンド)

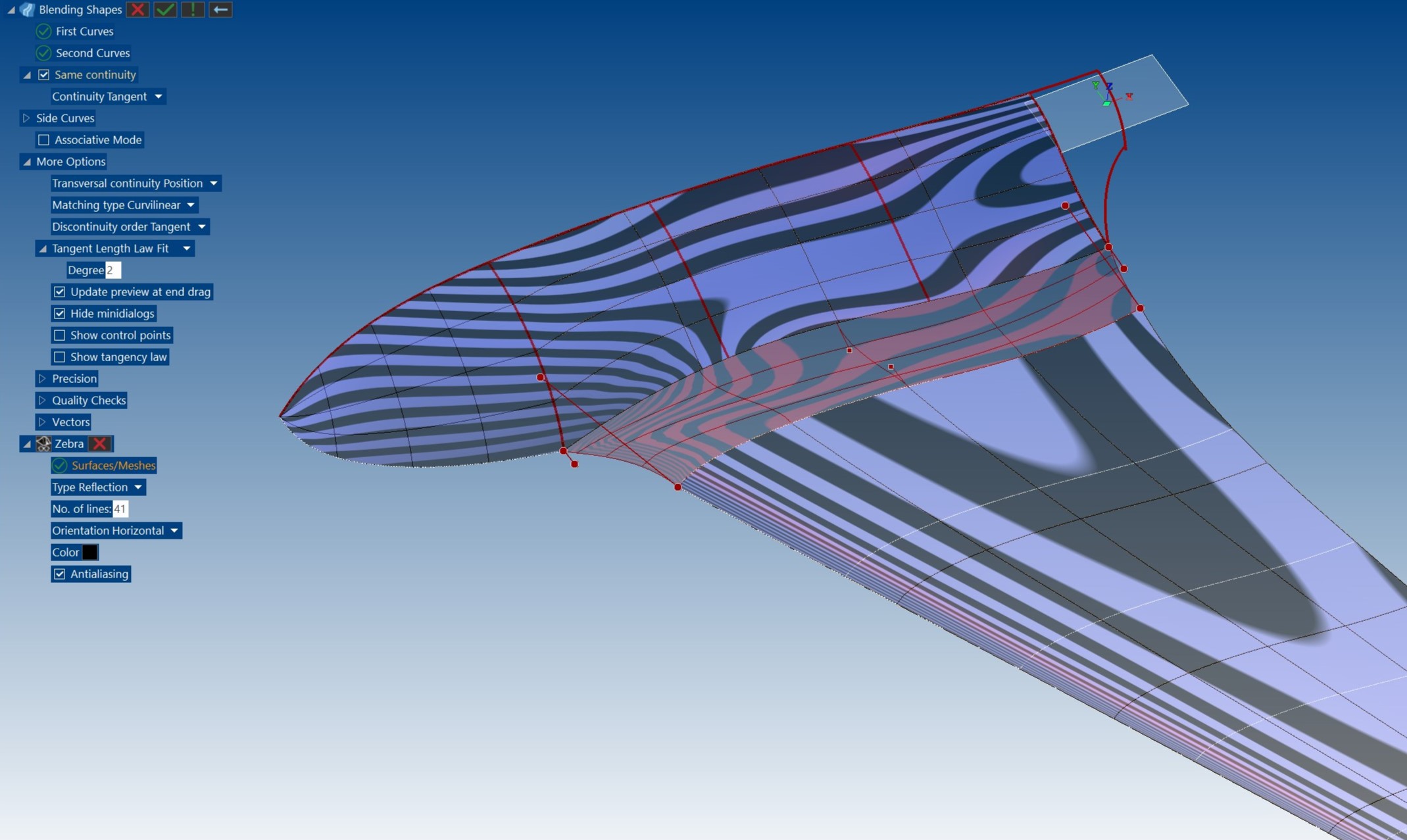

解析チェックは、曲面作成中に実行でき、選択した曲面タイプの品質に関する素早いフィードバックを提供します。(ゼブラ解析コマンド)

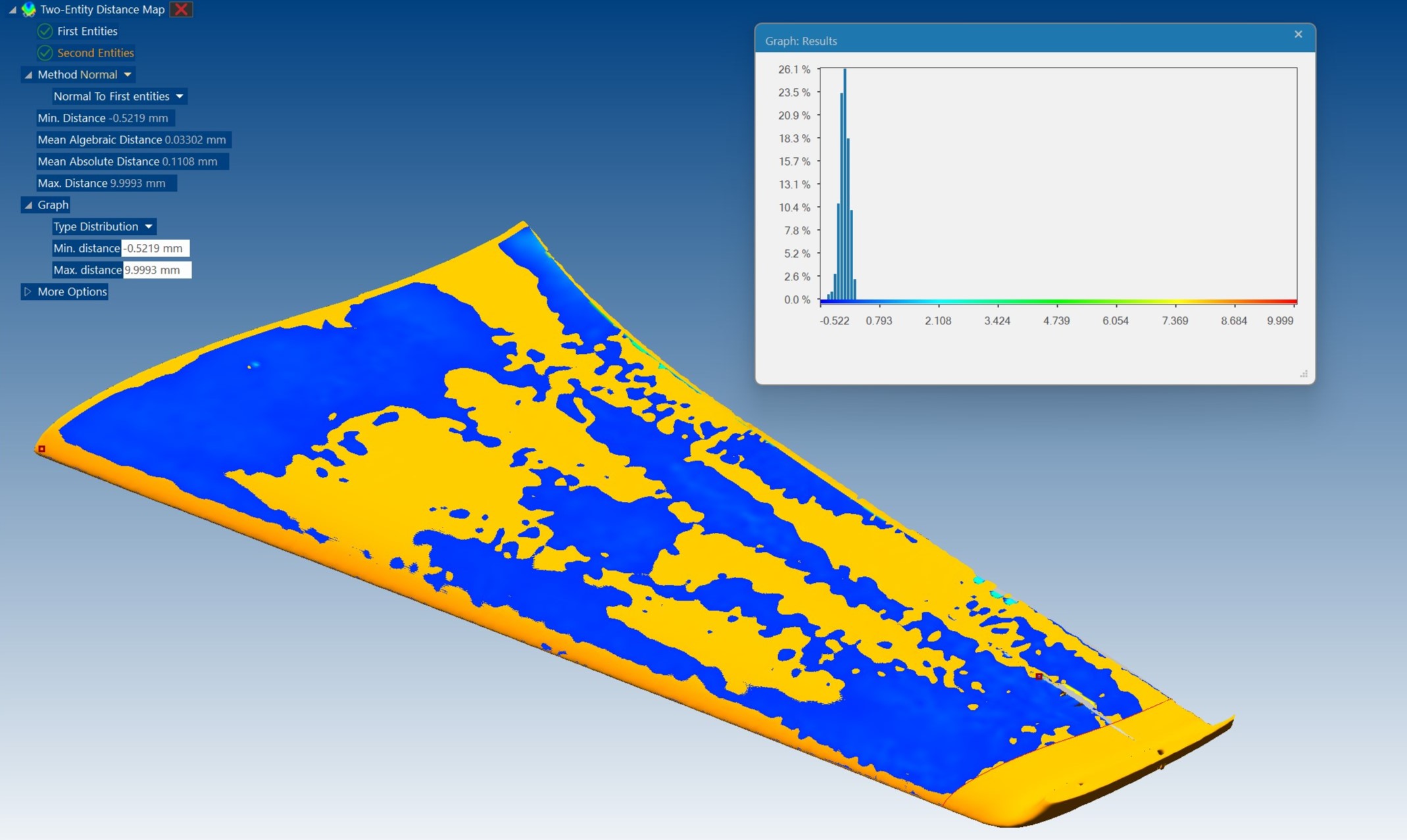

メッシュオブジェクトと作成された曲面間の距離の差を計算することで、誤差に関する詳細な情報を得ることができます。(2要素間距離マップコマンド)

形状ブレンド面は、翼の曲面と先端および胴体との境界をつなぐために使用されます。(形状ブレンドコマンド)出来上がった曲面は、非常に滑らかになり、輪郭に沿って必要な連続性の条件を合わせながら作成されます。

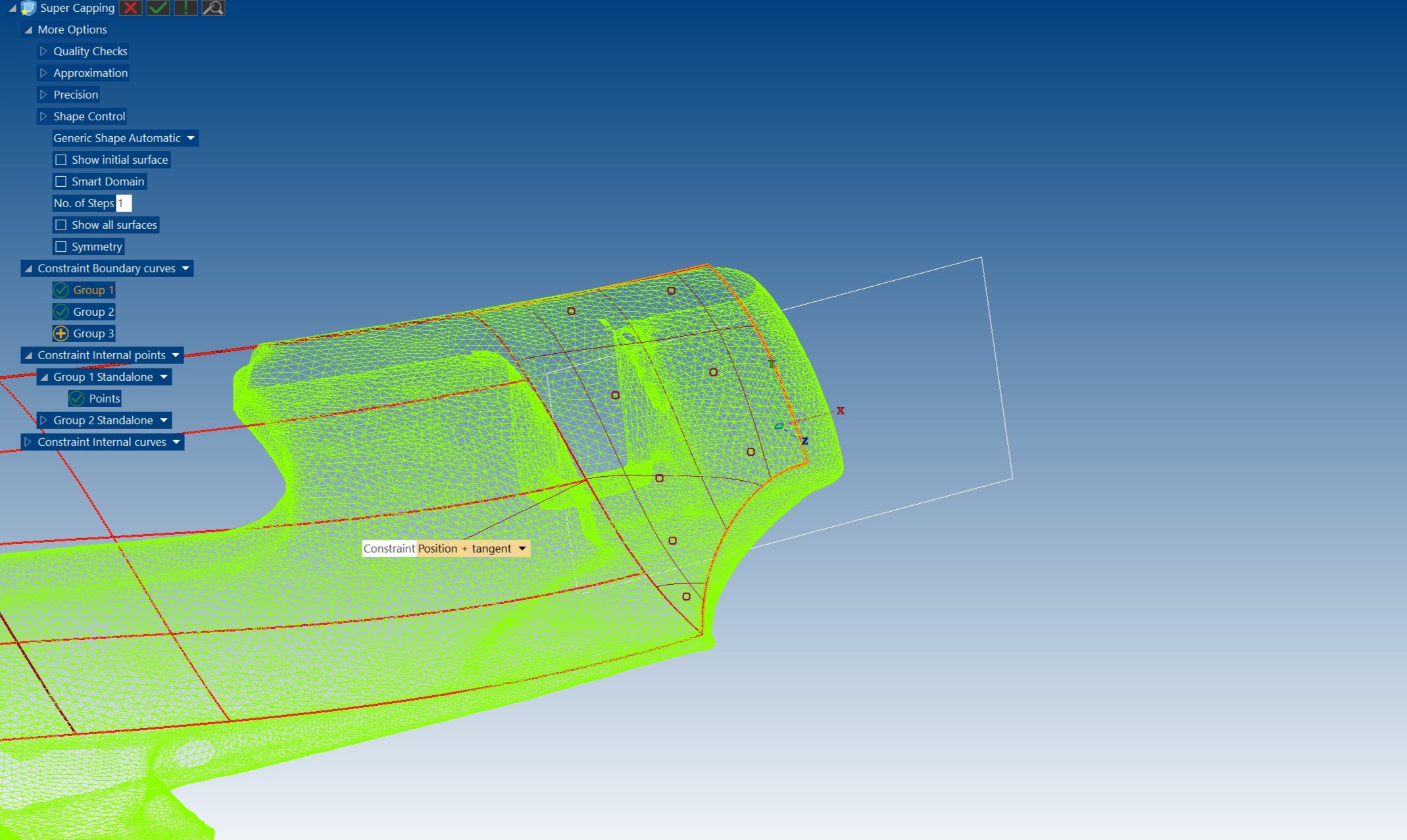

高品質なキャッピング面は、メッシュデータを参照しながら曲面を作成できます。(スーパーキャッピングコマンド)

曲面の作成の際には、メッシュの状態を保持しながら、同時に可能な限り条件を満たすクラス A サーフェスを得ることができます。

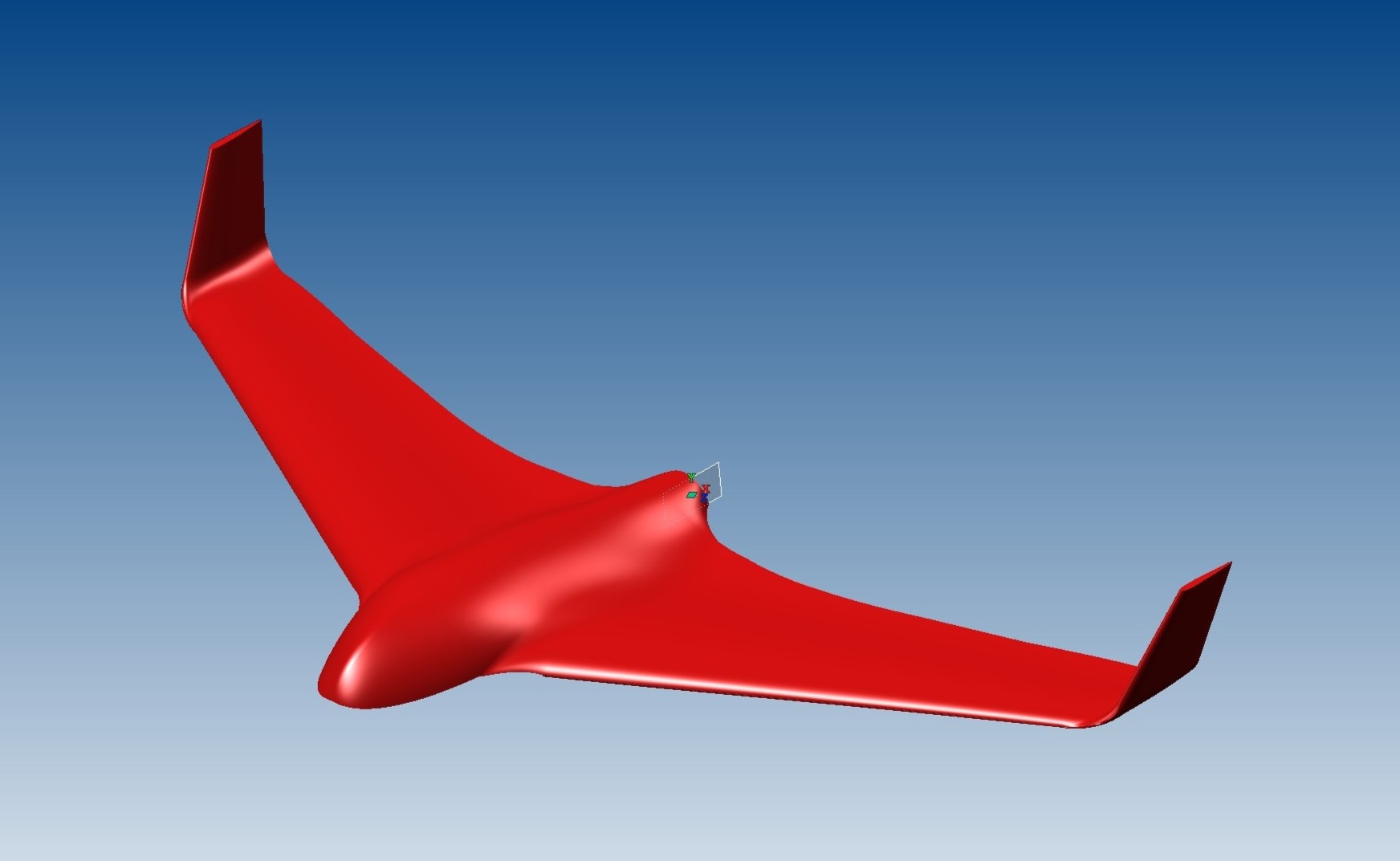

NURBS 面でオブジェクトを再生成することで、モデルを改良、最適化し、出来上がりや製造性を向上します。さらに、ソリッドモデリング操作やフィーチャー、関連付けサーフェスの修正により、プロセスのどの時点でも変更や改善が可能です。

ThinkDesign により、同じ独自の 3D 環境において、データの取得から曲面の再生成まで、完全な高品質のリバースエンジニアリングプロセスを実行することができました。