機能 TOP 10: 統合モデリング環境でのデジタル板金設計 - パート1

この記事では ThinkDesignに装備されている板金機能についてご紹介します。

特に板金モデルの「曲げ」を設計する機能を中心に取り上げます。板金の「曲げ」は、板金設計における典型的な機能で、この機能を用いて平らな板に対し溶接や曲げ加工のために必要な形状を追加していくことで、詳細な形状を自動的に設計することができます。これらの機能は、設計方法やその扱い方によって様々な領域に適用することができます。また、作成される形状の詳細は使用する材料や最終製品の形状によっても影響を受けます。.

板金部品の加工はいくつかの工程によって行われます。以下が主要な工程です。

- 平らな板金形状の切断。レーザーカッター、酸素ランスなどの切断機や打ち抜き機で行います。

- 曲げ加工。最終製品の形状によっては、ローラーレベリングのような特別な加工処理が必要になるかもしれません。

- フォーミングや切り欠きのような特別な加工。スリット、空気取り入れ口、ねじやリベットの取り付け穴などを作成するために用いられます。

ThinkDesign で板金機能を使う最も重要な利点は、板金モデルの作成時に追加したフィーチャーとそのパラメーターから、モデルを製造するために必要な情報をすべて得ることができ、それらをすぐに製品の製造のために使用することができるという点です。例えば2次元のフラットパターン投影図は、金属の板を切断するのにそのまま使用することができます。

もっと具体的に、簡単な形の部品を製造する工程を分析してみましょう。はじめは平らな長方形の形状からスタートし、ベンドフィーチャー(フランジ)を追加します。

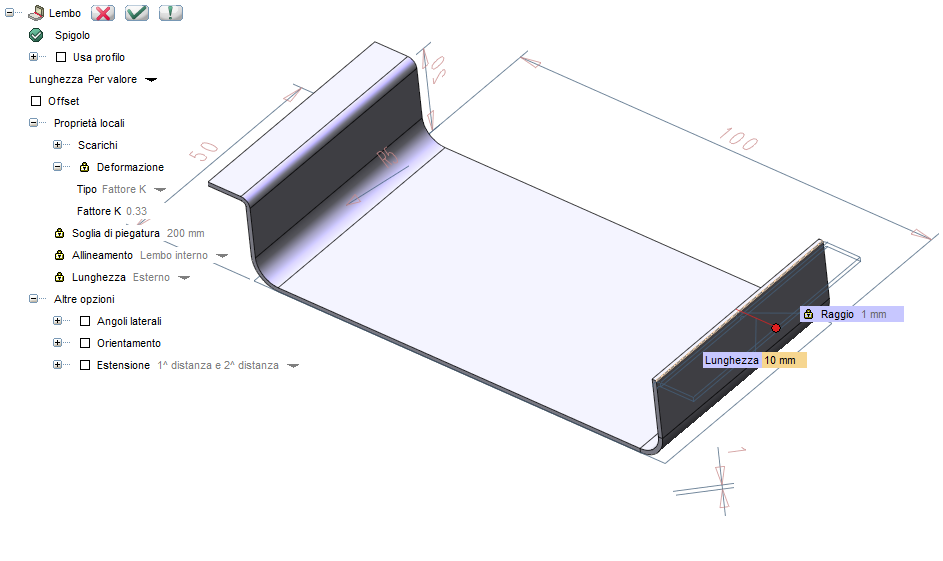

ThinkDesign では、多くのパラメーターを持った、たくさんの板金コマンドを実行することができ、それらのコマンドによって、ベンド長さや半径、実行される変形のタイプと逃しの特徴などといった、ベンド処理の主機能を制御することができます。

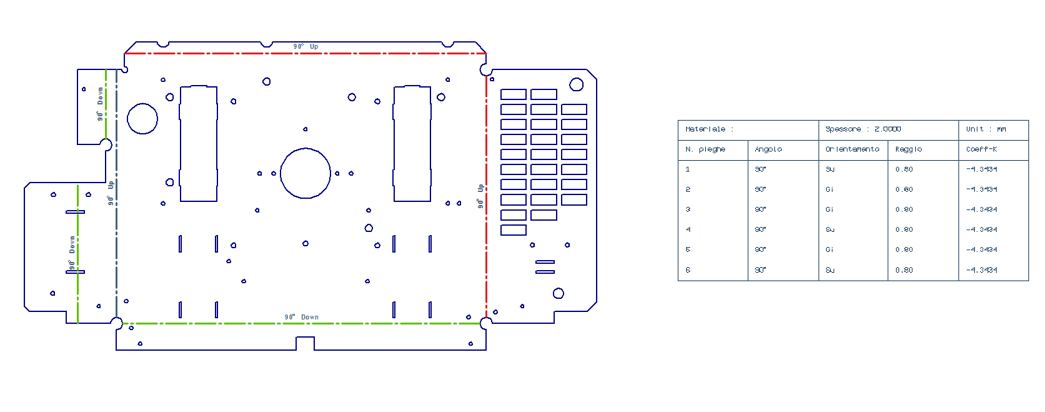

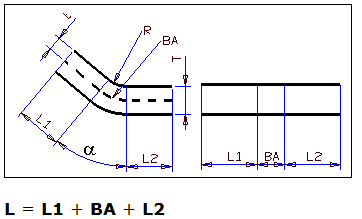

ここで使用するパラメーターはモデルの実際の寸法に相当しています。その他の関連するパラメーターや展開に必要な計算は自動的に行われるため、旧来の方法に比べて設計時間を大きく削減することができます。フラットパターン投影図では、板金部品を正確に切り出すために必要な計算や、ベンド工程に関する様々な情報(折り曲げ線と折り曲げ角度など)も自動的に付加されます。

さらに2次元のフラットパターン投影図では、ベンド半径と角度、部品の厚みを考慮したベンド許容差をそれぞれの曲げに対して計算します。

形状の展開は異なる基準で計算することができます。多くの場合、中立面が保持されるよう考慮されます(K ファクター)が、その他にも、材質のタイプによっては「ベンド控除」のような異なったパラメーターを使用することができます。各パラメーターはベンドテーブルマネージャーの表から確認することができます。

その他に2次元の投影図では、折り曲げ線の線種や色を変えてパラメーターの違いが表現されます。また投影図に表現されるモデルの外形形状は直接 CAM システムで切断やネスティングに使用することもできます。さらに図面には追加情報を記載することもでき、DXF や DWG でエクスポートすることもできます。

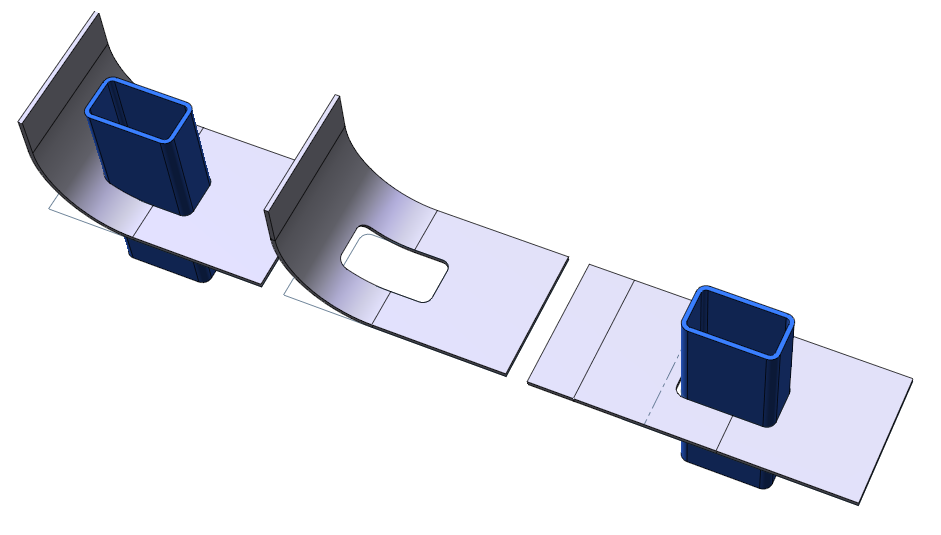

ThinkDesign の板金設計機能は3次元のモデリング環境に完全に統合されており、モデル作成に板金専用コマンドだけでなく、一般的なパラメトリックモデリングフィーチャーも使用することができます。そのため極めて柔軟にモデルを作成することができます。スロットや穴等のフィーチャーは、形状を展開した状態でも折り曲げた状態でも、どちらの状態でもモデルに追加することができ、その後展開コマンド、再折り曲げコマンドによる展開や折り曲げを行っても、必ず正しい結果が得られます。

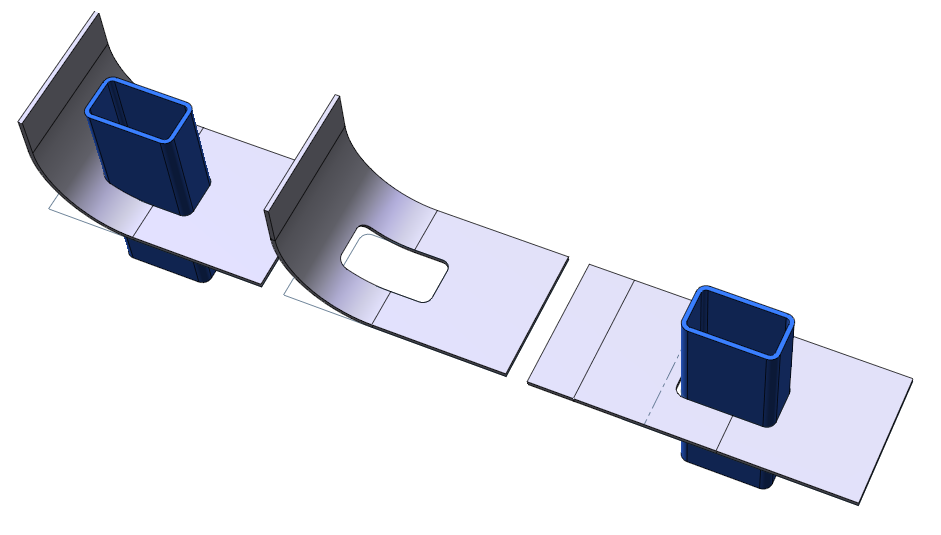

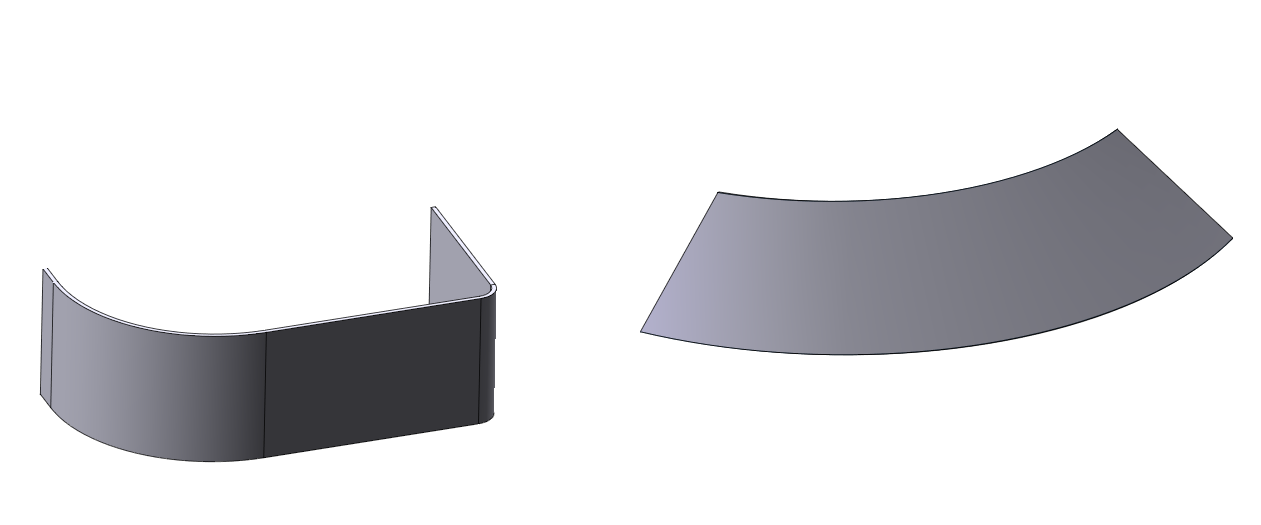

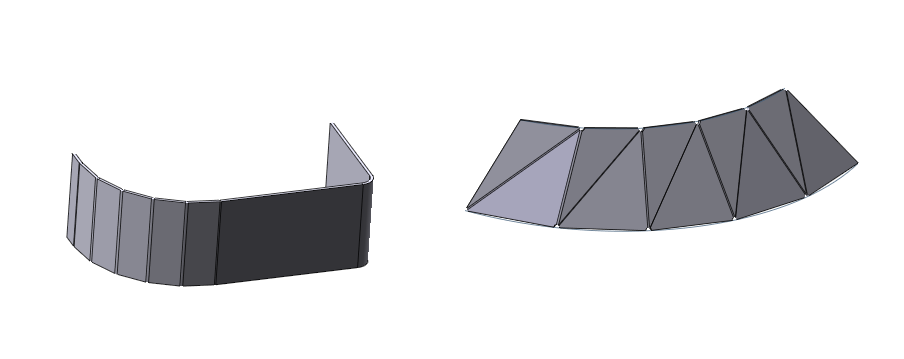

ここまで、標準的な「折り曲げ」について書いてきました。しかし、より複雑な展開が必要とされるモデルもあります。「曲げ加工の上限パラメーター」では、折り曲げ加工機の折り曲げ可能な最大半径を指定することができます。折り曲げ部の半径がこの値を超える場合、例えばローラーレベリングと言ったような別の折り曲げ方法を検討する必要があります。この場合、大きな半径部、円錐の一部、ルールド面は、折り曲げ指示(折り曲げ線や、ベンド許容差)を考慮すること無く、直接弧の長さ方向に沿って展開することができます。

また「ステップベンド」機能を使用すると、通常のベンドを連続して実行し、欲しい形状の近似形状を得ることができます。

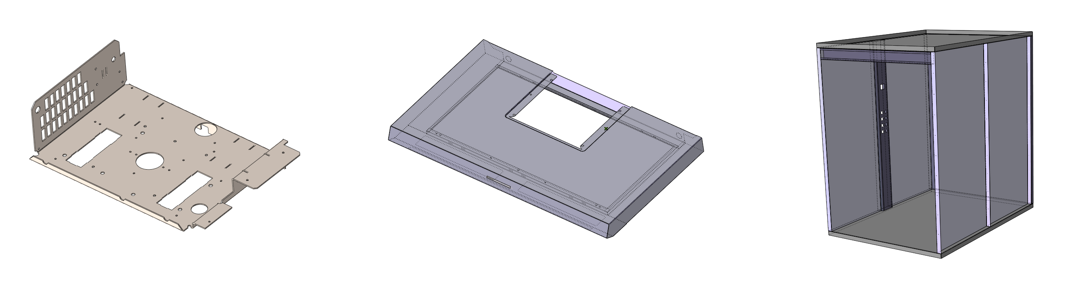

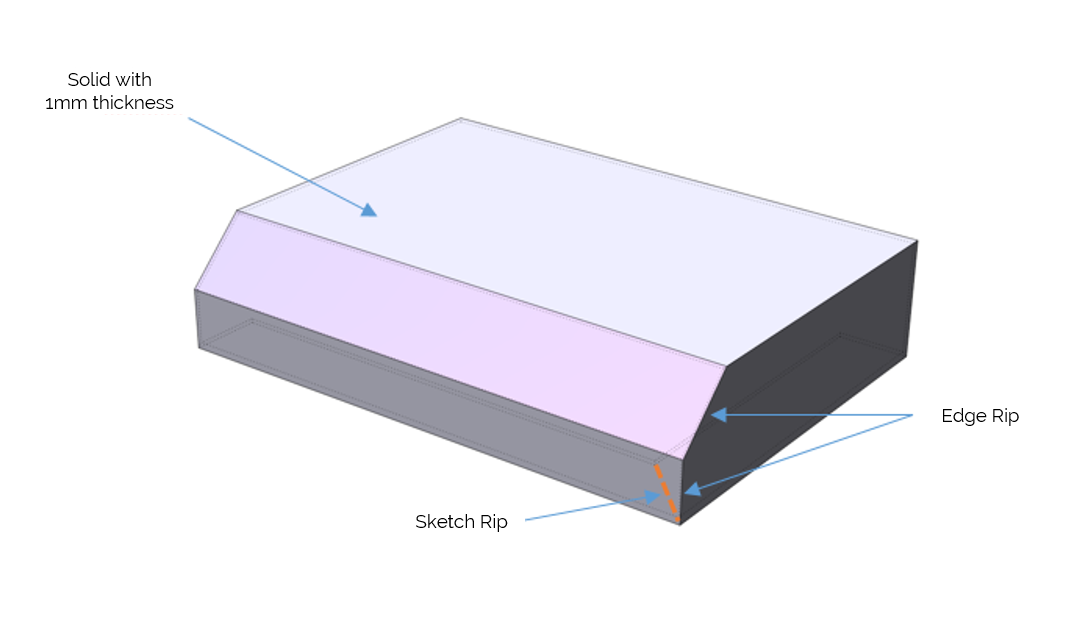

例えば何かの保護ケースを作成する場合、最初に全体の寸法と板厚を決め、ソリッドのシェル機能で内部を空洞にし、最後に「リップ」機能で側面に切り欠きを追加します。この手順では、設計者はもっぱらケースの主な寸法に集中すれば良く、モデルのパラメーター化を簡単に行うことができるため、ケースの形状を容易に作成することができます。

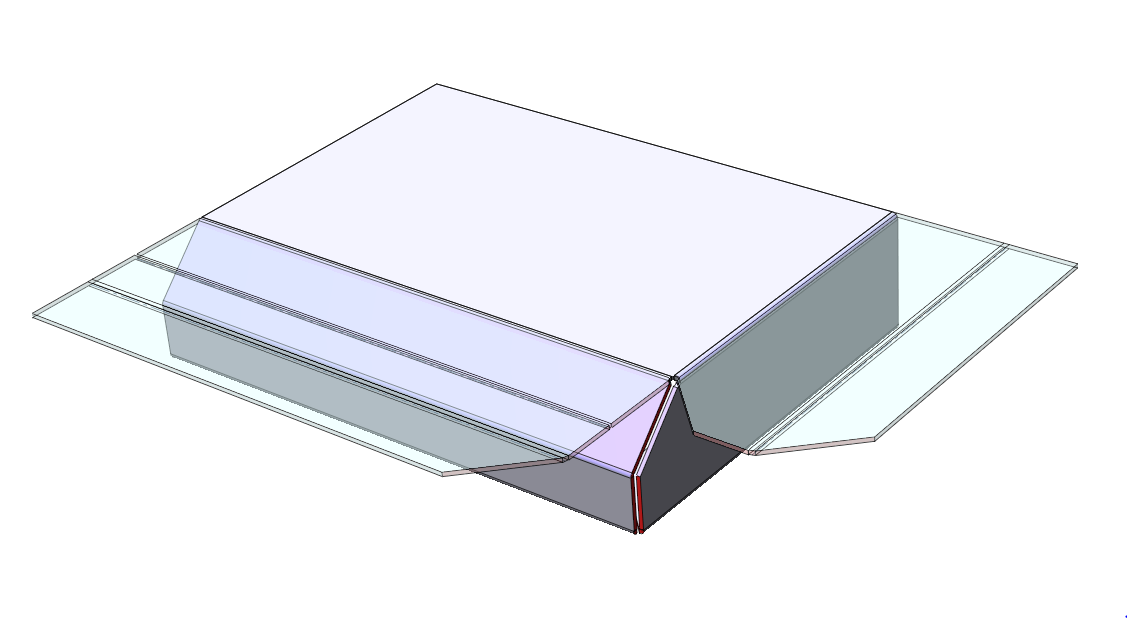

今、スイープとシェル(厚み 1 mm)の2つのフィーチャーで作成したソリッドがあるとします。「エッジリップ」と「2点によるリップ」機能を使用して切り欠き部分を定義し、展開と再折り曲げを実行すると、曲げ部分に必要なフィレットが自動的に作成されます。

この方法では、フランジは元の形状をコピーして作成されており、展開も再折り曲げもすぐに行うことができます。また、切り欠きのすき間は最小限になるため、溶接も容易に行うことができます。

次のニュースレターでは引き続き板金機能の以下の点について、さらに詳しくご紹介します。

- 切り欠きの管理

- 深絞り部分を処理するためのスマートオブジェクトの使用

- 板金ウィザードを使用した保護ケースコンポーネントの作成

- STEP ファイルでインポートした形状の展開。