フォーカス: コンカレント・エンジニアリング

今月は think3 の PLM プロジェクトマネージャーである Marco Franchi による徹底分析を行います。製品ライフサイクル管理(PLM)に関する一連の記事から、Marco は「同時進行によって製品化する時間を短縮する方法」、すなわち「コンカレント・エンジニアリングを通じて製品化する時間を短縮する方法」という問題を提起します。

この仕事を始めて間もない頃、ビジネスプロセスの最適化に関するセミナーに参加した時に、次のデータが目にとまりました。

- 製品開発費 50% の削減が 3% の利益に影響を与える。

- 製品開発期間 6 ヶ月の短縮が 32% の利益に影響を与える。

この印象深いデータは、ヒューレット・パッカードによるデータのため、アメリカの大企業にのみ当てはまると思っていましたが、そのうちに、保守的な方法であったとしても、イタリアの中小製造業の企業にも当てはまると気が付きました。製品リリースの遅延が利益だけに影響をおよぼせば良い方です。かなりの頻度で、リリースの遅れは、顧客や契約の損失、罰金の支払い、さらにはマーケットシェアの損失などのリスクを伴います。

とはいえ、製品構想から製品化するまでに時間をどのように短縮できるのでしょうか?あるいは、特注品の場合、顧客とのファーストコンタクトから納品までの時間をどのように短縮することができるのでしょうか?

「製品化する時間」の短縮について考えたとき、わたしたちは生産性および効率性の向上、あるいは、高度な機械、革新的なITシステムの導入、もしくは増員などを考えがちです。

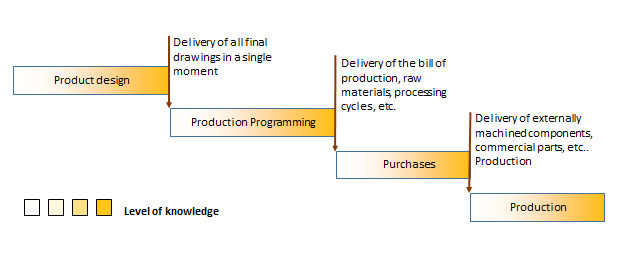

確かに、この解決方法はもっともらしく思われますが、多くの費用がかかります。そこで、大きな投資をすることなく、ビジネスプロセスの再編成だけで、PLM 製品を通じて安全性の向上も期待でき、しかも製品化までの時間を大幅に削減することができる「テクニック」を紹介します。 先進諸国ではこのテクニックを「コンカレント・エンジニアリング」と呼んでいます。シンプルに言い換えると「同時進行で物事を進めること」と説明できるでしょう。下図のスキームをご覧ください。

Product design: 製品設計

Production Programming:製品プログラミング

Delivery of all final drawings in a single moment:最終図面の完成

Purchase: 購買

Delivery of the bill of production, raw materials, processing cycles, etc.: 製品、原材料、工程処理プロセスなど詳細の完成

Production: 生産

Delivery of externally machined components, commercial parts, etc., Production: 外部の機械部品、社外部品などの購入、生産

Level of knowledge:知識レベル

上記の例は典型的な逐次プロセスで、それぞれの工程は、前の工程が終了した時点から開始されます。そのプロジェクトに関する情報の知識レベルは(個々の工程は違う人々が関わっているため)、それぞれの工程で0から始まります。これは、全ての体系化のようにかなり制限されたアプローチを表しますが、開発や製造の過程において珍しいことではありません。

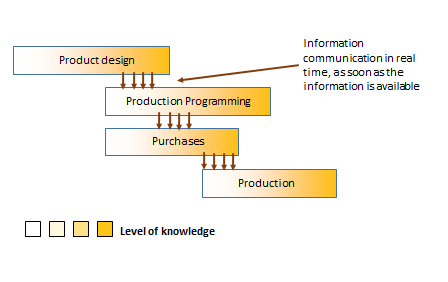

「コンカレント・エンジニアリング」の支持者は、下図のように上記のスキームを転換させます。

Information communication in real time, as soon as the information is available:情報が入手された時点でリアルタイムの情報交換を行う。

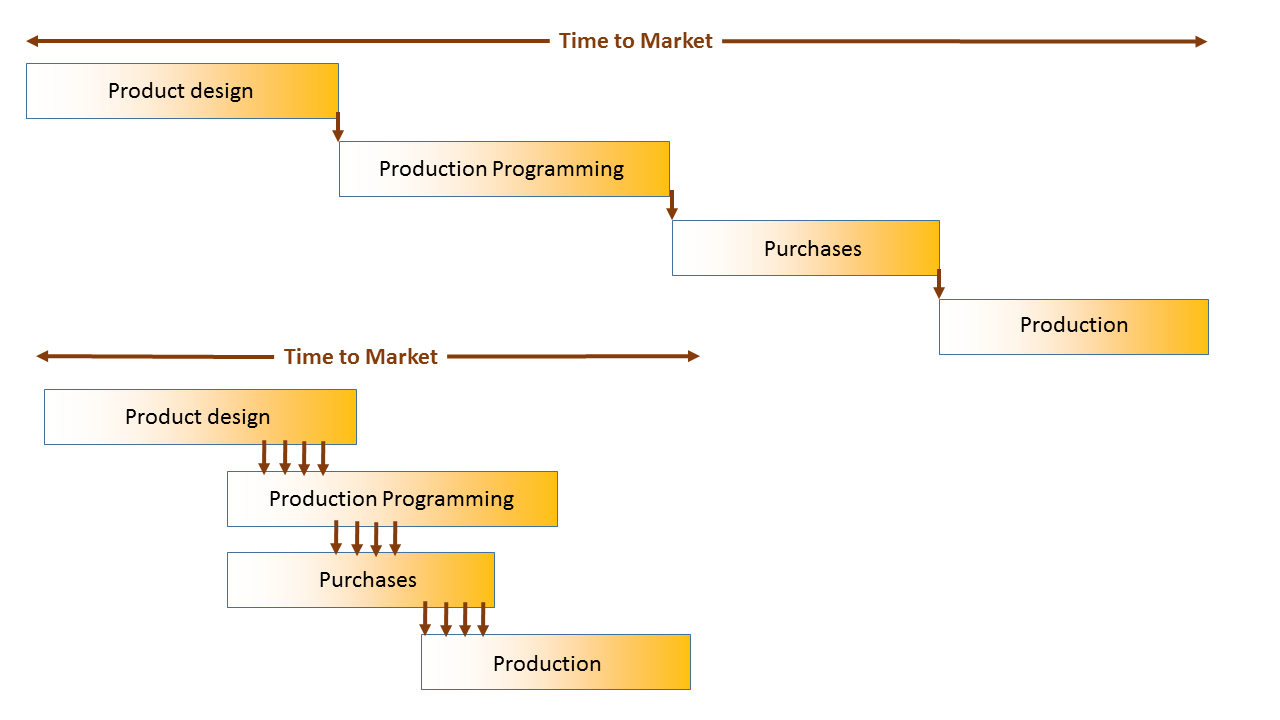

2つのスキームを並べると、コンカレント・エンジニアリングを導入する利点が説明するまでもなく明らかになります。

Time to market: 製品化に要する時間

しかし、この分析はとてもシンプルなのに、なぜソリューションを見つけるのが難しいのでしょうか? それは、本来、情報が必要な時に入手できないことが多いからです。とりわけ、情報がまだ第三者によって処理されているときには、実際問題、信用できる情報を確実に運用することは難しいのです。

「コンカレント・エンジニアリング」のコンセプトを導入している PLM システムでは、下記のような良い結果を得ています。

- 様々な工程に係る全ての人々に情報がリアルタイムで入手可能である。

- 電子署名システムやワークフローを通して、有効だと確認された情報のみ流される。

- 情報の流れは、シンプルかつ安全な方法でアクセス可能な知識データベースにより支えられている。

- 今までの「情報を待つ」という考えが「全ての情報にアクセスできるが、興味のある情報だけにアクセスする。」に変わる。

「良いPLM」とはどのようなものでしょうか? この点に関し、think3 には明確なアイディアがありますので、次回のニュースレターでお伝えしたいと思っています。皆様からの感想をお寄せください。